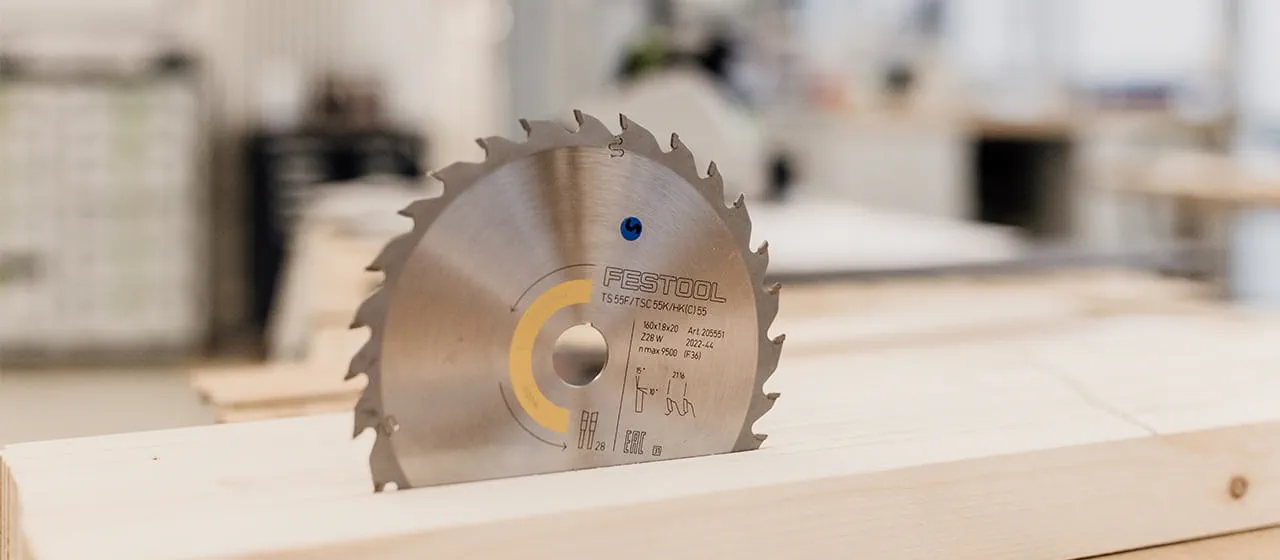

Sågklingor – högteknologi eller vanliga standardprodukter?

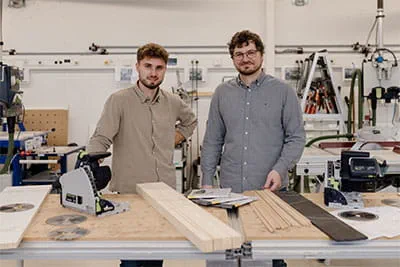

En sågklinga är väl mer än bara ett tillbehör? Vilken roll spelar sågklingans kvalitet för sågresultatet? Och hur kan man få sågklingan att hålla längre? Vi har pratat med utvecklingsingenjören Marco Haible och produktchefen Jonas Wurster för att gå på djupet med de här spännande frågorna.

Varför är sågklingans kvalitet så viktig? Räcker det inte med att ha en bra såg?

Marco: Nej, det räcker tyvärr inte. En såg kan aldrig bli bättre än klingan man använder. Skärverktyget är en mycket viktig del av en cirkelsåg eftersom det kommer i direkt kontakt med arbetsobjektet. Därför måste en bra maskin också ha en bra sågklinga som är exakt avstämd för att kunna ge de bästa arbetsresultaten. Det vet vi, och fokuserar därför på det i utvecklingen. Det är något vi verkligen lägger mycket arbete på.

Vilka faktorer spelar en roll när sågklingorna utvecklas? Finns det aktuella trender?

Jonas: Under utvecklingen tar vi stor hänsyn till kundernas krav och allmänna trender på marknaden. Här har vi verkligen nytta av det nära samarbetet med våra kunder genom att vi regelbundet diskuterar användningstekniken och får deras åsikter om den.

Marco: Just nu pekar trenden mot allt smalare sågbredder och huvudklingor. Det beror på att energin från batterierna i batteridrivna maskiner är begränsad. Genom att sänka skärkrafterna vill vi öka antalet snittmeter och sågprestandan med den energikapacitet som finns. Det betyder att man kan såga längre och snabbare i materialet eftersom sågklingan är tunnare. Den största utmaningen är då att klingan kan ”dra snett”.

Marco: Just nu pekar trenden mot allt smalare sågbredder och huvudklingor. Det beror på att energin från batterierna i batteridrivna maskiner är begränsad. Genom att sänka skärkrafterna vill vi öka antalet snittmeter och sågprestandan med den energikapacitet som finns. Det betyder att man kan såga längre och snabbare i materialet eftersom sågklingan är tunnare. Den största utmaningen är då att klingan kan ”dra snett”.

Vad betyder ”dra snett”? Kan du beskriva det lite närmare?

Marco: Huvudklingan blir tunnare, och då minskar sågklingans styvhet i ännu högre grad. När man sågar utsätts sågklingan för tvärkrafter som styr undan den. Med hög frammatning kan det då hända att klingan fastnar i snittet och spårar ur. Typiska tecken är att slutet av snittet är böjt med brännmärken på arbetsobjektet och sågklingan. Det här fenomenet kan i värsta fall göra att sågklingan blir helt obrukbar. Effekten förstärks dessutom av slitage. Men genom ökad livslängd, anpassad vinkel och tandgrupper motverkar vi den här effekten.

Hur lång tid tar det att utveckla en ny sågklinga?

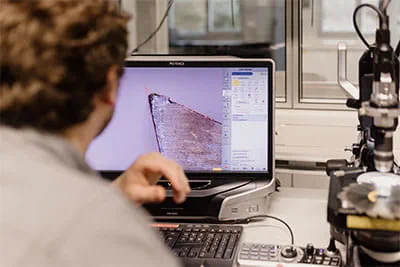

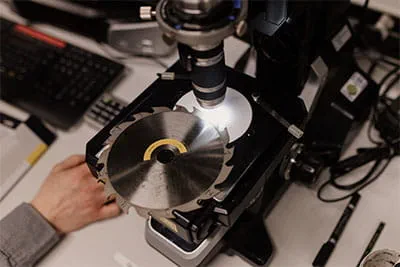

Marco: Det tar ungefär 2–3 månader att tillverka de första provexemplaren. Redan på det stadiet sker det under serietillverkningsvillkor. Då måste man komma ihåg att sågklingor har blivit en högteknologisk produkt på grund av de ökande kraven. De viktigaste faktorerna för att uppfylla kraven är egenskaperna som är relevanta för kunderna, exempelvis snittkvalitet, prestandaparametrar som gränsmatning, sneddragning och slitage. De kan i nuläget bara fastställas genom experiment. När vi utvecklar klingorna använder vi oss av den senaste tekniken, till exempel datorsimuleringar och undersökningar med exempelvis mikroskop på laboratoriet. Vi fokuserar också på en hög utsugseffekt och så låg bullernivå som möjligt.

”Köper man en Festool-klinga vet man att sågresultatet kommer att bli mycket bra.”

Marco Haible, utvecklingsingenjör på Festool

Hur gör ni för att bedöma snittkvaliteten i testerna?

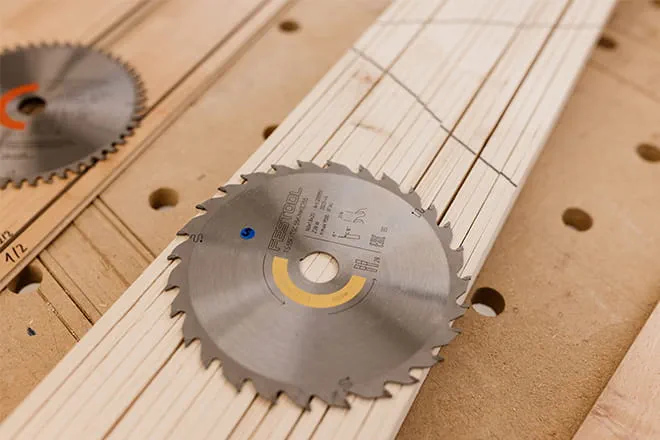

Marco: Den bedöms subjektivt. Vi tar fram sågprover under konstanta villkor och jämför dem med referensprover. Bedömningen sker på våra avdelningar för produkthantering, användningsteknik, utveckling och test. Därefter analyseras experimentresultaten i detalj och sågklingorna vidareutvecklas. Beroende på variant kan det behövas upp till 3 prototyper innan vi är nöjda med klingan och arbetsresultatet och har nått våra utvecklingsmål. Vi utvecklar alltid våra sågklingor i samverkan med våra sågar för att få ett perfekt resultat.

Hur länge tar det innan ett råämne har blivit en färdig sågklinga? Vilka steg är extra viktiga eller speciella?

Jonas: Materialet i huvudklingan måste ha en mycket bra jämnhet och konstant tjocklek redan före laserskärningen. Hos Festool används bara laserskurna huvudklingor, aldrig stansade. Efter laserskärningen ställs huvudklingornas hårdhet in i en ugn, och ofta riktas de även en gång till termiskt. När man löder råämnen i hårdmetall på huvudklingan ska värmeingången vara så låg som möjligt. För höga temperaturer kan göra huvudklingan skev. Sedan blästras och slipas tänderna, och klingan poleras, graveras och konserveras.

Hur kan man förlänga sågklingans livslängd? Går det att slipa den?

Jonas: Festools sågklingor har ett tandövermått på 0,3 mm som gör att de kan slipas upp till 8 gånger. Om det kostar ett par hundra kronor per slipning lönar det sig alltså. För att kunderna ska kunna använda våra sågklingor så länge som möjligt tycker vi att det är viktigt att det går att slipa dem. Men det är bara möjligt om man slipar tandeggen och tandryggen. Efter de 8 slipningarna är tandövermåttet för litet och klingan måste bytas ut. Vi väljer tandmaterial utifrån vad sågklingorna ska användas till.

Vad kan jag som användare göra för att sågklingorna ska hålla längre?

Marco: Det finns ett par faktorer som man ska tänka på om man vill öka klingans livslängd. För sågklingor som är avsedda för abrasiva material använder vi en slitstark och därmed också spröd hårdmetall. I sågklingor för trä är det ofta bättre med en seg hårdmetall. För att de ska hålla så länge som möjligt är det viktigt att välja rätt sågklinga för det speciella jobbet. Dessutom bör man använda en separat sågklinga för vissa uppgifter. Laminatskivor behöver till exempel ofta en vass egg. Men om man ska såga mycket abrasivt laminat blir eggen snabbt slö och passar inte för laminatskivor längre. Om man bara använder sågklingan till en sorts arbete kan den hålla mycket längre. Fungerar det för arbetet kan även valet av sågdjup påverka kvaliteten på över- och undersidan.

Exakt vad döljer sig bakom uttrycket ”Perfekt avstämda mot varandra” som nämns så ofta om Festools sågar och sågklingor?

Marco: När vi utvecklar våra sågklingor väljer vi vinkel, tänder och typen av hårdmetall anpassat till våra maskiner och de olika användningsområdena. Även egenskaper som antalet expansionsslitsar, utformningen av spånrum och ojämna fördelningar påverkar arbetsresultatet. Därför har vi testat många olika provexemplar och benchmark-sågklingor när det gäller snittkvalitet, kapacitet, sneddragning och slitage. På så sätt får våra kunder alltid en sågklinga som är perfekt anpassad för den aktuella maskinen. Helhetssystemet ger det bästa arbetsresultatet.

Vad är det för skillnad på en Festool-sågklinga och andra sågklingor? Vad är typiskt enligt dig?

Marco: Det typiska för Festools sågklingor är att de är speciellt utvecklade, anpassade och avstämda för våra maskiner. Eftersom de samarbetar perfekt med sågen ger våra klingor utmärkt sågprestanda. Köper man en sågklinga från Festool vet man att sågresultatet kommer att bli mycket bra.

Hur ser ni på framtiden? Går det att förnya en produkt som är så etablerad?

Marco: Jag tror att det dröjer länge innan utvecklingen har nått vägs ände. Bara under de senaste 5 åren har trenden för TS(C) 55 till exempel gått från en sågbredd på 2,2 mm till 1,8 mm. Dessutom ser vi att skivmaterialen också vidareutvecklas hela tiden. Då spelar ytans slitagebeständighet en särskild roll. Alltså måste skärverktygen också anpassas. För att minimera slitaget på sågklingan i sådana skivmaterial kan man tänka sig hårda skär av hårdmetall eller PKD-tänder (polykristallin diamant). Det bästa exemplet på detta är ritsklingan till TSV 60 K. Med den här sänksågen bryts det täckande skiktet först av en ritsklinga. Därefter går den riktiga klingan ner och gör själva snittet. I och med ritsklingan har vi för första gången en mobil sänksåg som kan ge splitterfria snitt på båda sidor. Ritsklingans tand skär igenom det hårda och abrasiva täckskiktet. Den stora sågklingan kommer alltså aldrig i kontakt med täckskiktet. I början testade vi provexemplar med hårdmetallskär. Men utmaningen med de här extrema användningsvillkoren är att det första slitaget efter bara några få snittmeter leder till enstaka splitterställen i ytbeläggningen. Här har vi gjort utmärkta erfarenheter med PKD-verktyg med ett eller två skär. Det betydligt dyrare PKD-materialet lönar sig mycket bättre i det här fallet. Genom det enormt slitstarka skäret kan våra kunder såga flera hundra meter utan splitter på ovansidan.

Jonas: Det enda som är konstant när det gäller innovationer är själva förändringen. Vi tror att processen vid skärande bearbetning aldrig blir helt ”färdigutvecklad”. Nya material, tekniska framsteg och nyheter inom tillverkningstekniken gör att den här processen aldrig stannar av. Om det sedan handlar om att utnyttja prestandan fullt ut eller om det även dyker upp nya, stora innovationer får marknaden visa. På Festool vill vi alltid göra vårt bästa för att sådana tekniska nyheter ska komma från oss. Vi håller också på med några nya, spännande utvecklingsprojekt igen, men mer än så kan vi inte avslöja just nu.