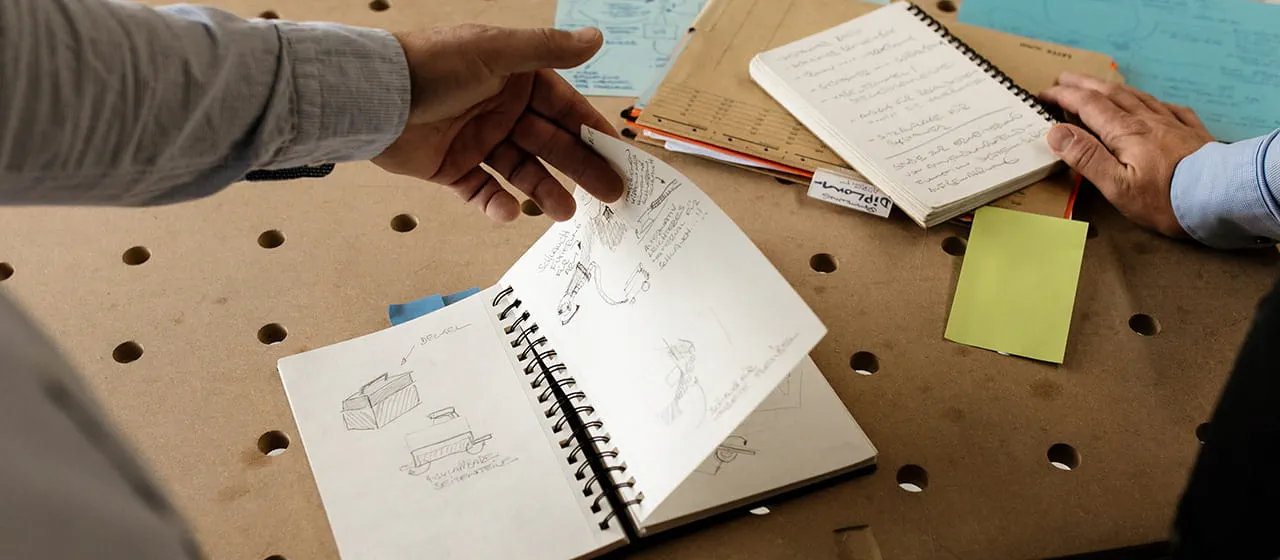

Dominic Ender: Jag var på jakt efter en samarbetspartner för att göra mitt examensarbete som produktdesigner. Som utbildad snickare kände jag förstås redan till Festool så jag bestämde mig för att kontakta dem. Under det första samtalet presenterade jag tre konkreta idéer och frågade direkt om Festool hade några aktuella teman som skulle kunna passa för ett exjobb. Bordssågen var då ett tema som stod i fokus. Det var så allt började.

Wolfgang Reines: På Festool har vi olika sätt att generera och driva idéer framåt. När det gäller Systainersågen kom uppslaget från första början från en av våra testkunder. Men idén att helt enkelt bygga in en såg i en Systainer för att på så sätt till exempel kunna såga till passlister direkt på byggarbetsplatsen kan vi förstås inte bara överta och börja jobba med rakt av. Vi måste ta hänsyn till alla gällande regler när vi tar fram en produkt. Av den anledningen använder vi gärna examensarbeten när en idé behöver undersökas och konkretiseras, så att den kan betraktas utifrån utan ”Festool-glasögon” och vi kan få idéer från ett annat perspektiv. Därför tipsade vi Dominic om den här idén och han tog chansen.